|

|

|

|

|

|

|

|

|

|

|

|

| Home > Projektvision | |

|

Projektvision Angesichts begrenzter Rohstoff-Vorkommen und globaler Erwärmung durch CO2-Emissionen gewinnt der effiziente Umgang mit Energie eine immer größere Bedeutung. Bereits 1995 hatte sich Deutschland auf dem Klimagipfel in Berlin verpflichtet, den Ausstoß von Treibhausgasen bis zum Jahr 2005 um 25 Prozent im Vergleich zu 1990 zu senken. Aus mehrerlei Gründen ist zusätzlich mit einem langfristig kontinuierlichen Anstieg der Energiepreise zu rechnen. Diese Entwicklung hat zu einem generellen Bewusstseinswandel geführt, der sich im Alltagsleben ebenso widerspiegelt wie in der industriellen Produktion und der die Stoßrichtung technischer Innovationen prägt. Es besteht daher Handlungsbedarf, die Energieeffizienz in industriellen Anlagen auf ein möglichst hohes Niveau zu bringen. Dies betrifft nicht nur den eigentlichen Fertigungsprozess, sondern auch das Daten-, Dokumenten-, und Qualitätsmanagement. Der Mensch ist nach wie vor mit das wichtigste Glied in der gesamten Wertschöpfungskette. Die körperlichen und kognitiven Fähigkeiten („Mensch als Sensor“) müssen daher zwingend in die Optimierung des Fertigungsprozesses bzw. der Ressourcen- und Energieeffizienz mit einbezogen werden. Informations- und Kommunikationstechnik bilden zusammen mit der Mikrosystemtechnik entscheidende Schlüsseltechnologien, um diese Ziele zu erreichen. Die Steigerung der Energieeffizienz bewirkt in erster Linie eine Verbesserung der eigenen Wettbewerbsfähigkeit. Darüber hinaus lassen sich zusätzliche Vorteile erreichen. Beispielsweise werden Prozesse transparenter und somit können Verbesserungen auch außerhalb der Energieproduktivität erzielt werden. Aus unternehmerischer Sicht zählen hierzu beispielsweise die Reduzierung der Abhängigkeit von der Energieversorgung und von Energiepreisschwankungen, die Erfüllung von Kundenanforderungen und bessere Kundenbindung sowie die Verbesserung der Außendarstellung des eigenen Unternehmens.  Um der ressourcen- und energieeffizienten Produktion Rechnung tragen zu können, ist es notwendig, das Bewusstsein in allen Ebenen

(Management, Instandhaltung), insbesondere beim mobilen Instandhaltungsmitarbeiter oder Anlagenbediener vor Ort zu schaffen.

Dies kann durch Schulung und Weiterbildung von Mitarbeiten, aber vor allem auch durch die Visualisierung von Energieverbräuchen einzelner Komponenten oder

Anlagenteile erreicht werden. Funktionelles Ziel muss es deshalb sein,

den Energieverbrauch zu messen, zu analysieren und darzustellen und anschließend durch gezielte Handlungsempfehlungen zu optimieren.

Um der ressourcen- und energieeffizienten Produktion Rechnung tragen zu können, ist es notwendig, das Bewusstsein in allen Ebenen

(Management, Instandhaltung), insbesondere beim mobilen Instandhaltungsmitarbeiter oder Anlagenbediener vor Ort zu schaffen.

Dies kann durch Schulung und Weiterbildung von Mitarbeiten, aber vor allem auch durch die Visualisierung von Energieverbräuchen einzelner Komponenten oder

Anlagenteile erreicht werden. Funktionelles Ziel muss es deshalb sein,

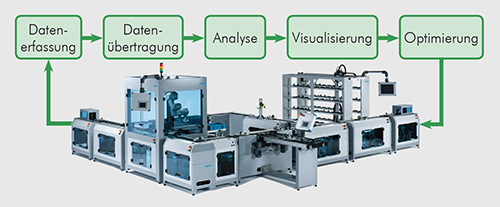

den Energieverbrauch zu messen, zu analysieren und darzustellen und anschließend durch gezielte Handlungsempfehlungen zu optimieren.Zur Umsetzung der beschriebenen Ziele müssen die technischen Rahmenbedingungen geschaffen werden. Die Entwicklung geeigneter miniaturisierter Sensortechnologie zur Datenerfassung, die sich autonom und drahtlos in eine Fertigungsanlage integrieren lässt, ist dabei die Grundlage für ein durchgängiges Informationskonzept. Parallel muss die drahtlose Datenübertragung den industriellen Anforderungen genügen, sodass ein sicherer und zuverlässiger Transfer der Daten zu einer Basisstation gewährleistet werden kann. Schließlich werden geeignete Softwaremodule benötigt, die aus einer Vielzahl von gewonnenen Daten mit entsprechenden Analyseverfahren die relevanten Werte generieren und diese verständlich und schnell erfassbar auf einem Endgerät visualisieren (z.B. Tablet-PC). Mit dem Ergebnis dieser Prozess-Analysekette kann im Idealfall eine Optimierung der Anlagen durchgeführt werden, die messbar und damit auch nachweisbar die Effizienz der Produktionsanlagen verbessert. Die im Projekt Esima durchgeführten Forschungsaktivitäten leisten einen wichtigen Beitrag zur Umsetzung dieser Ziele im industriellen Umfeld. |

|

Die Verantwortung für den Inhalt des Internetauftritts liegt bei den Autoren. © ESIMA |

|